Các vai trò chính củabu lông cố địnhtrong lĩnh vực máy móc và kỹ thuật được phản ánh ở các khía cạnh sau:

Vai trò kết nối: bu lông là đầu nối thông dụng, bằng cách siết chặt bu lông, hai hoặc nhiều bộ phận có thể được kết nối chặt chẽ với nhau để tạo thành một thân kết cấu hoàn chỉnh. Kết nối này không chỉ đơn giản và đáng tin cậy, mà còn dễ tháo rời và thay thế, rất phù hợp với nhu cầu sửa chữa và bảo dưỡng thường xuyên của máy móc và thiết bị.

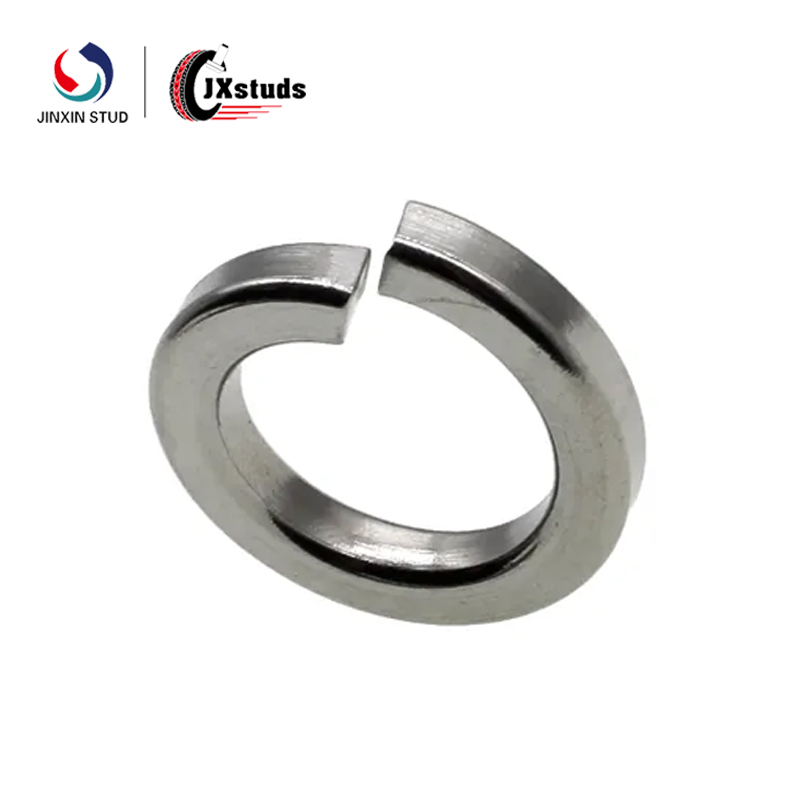

Hiệu ứng cố định: trong quá trình siết chặt bu lông, sẽ tạo ra một lực căng trước nhất định, lực căng trước này có thể đảm bảo rằng các bộ phận được kết nối trong quá trình làm việc sẽ không bị lỏng hoặc rơi ra do rung động, va đập hoặc thay đổi nhiệt độ và các lý do khác. Điều này rất cần thiết để đảm bảo tính ổn định và an toàn của thiết bị.

Truyền tải tải trọng: Các kết nối bu lông không chỉ cố định các thành phần mà còn truyền tải tải trọng. Trong thiết bị cơ khí, nhu cầu truyền lực hoặc mô men xoắn giữa các thành phần khác nhau, kết nối bu lông là một phương tiện quan trọng để đạt được chức năng này. Thông qua thiết kế hợp lý về thông số kỹ thuật và số lượng bu lông, bạn có thể đảm bảo rằng bộ phận kết nối có đủ độ bền và độ cứng để đáp ứng các yêu cầu làm việc của thiết bị.

Đệm và hấp thụ chấn động: Trong một số trường hợp, bu lông cũng có thể đóng vai trò đệm và hấp thụ chấn động. Ví dụ, trong sản xuất ô tô, kết nối giữa động cơ và khung gầm sử dụng bu lông linh hoạt, các bu lông như vậy có thể hấp thụ và phân tán năng lượng rung động ở một mức độ nhất định, để cải thiện sự thoải mái khi lái xe.

Định vị và dẫn hướng: Bu lông cũng có thể được sử dụng làm bộ phận định vị và dẫn hướng. Trong quá trình lắp ráp, thông qua các bu lông được lắp đặt sẵn, vị trí và hướng của các thành phần có thể dễ dàng xác định để cải thiện độ chính xác và hiệu quả của quá trình lắp ráp.